Con la asistencia del INTI, una empresa nacional de autopartes mejoró una pieza de la suspensión de vehículos de carga.

Año a año millones de toneladas de productos circulan por las rutas de todo el país a bordo de transportes de carga. El diseño del remolque, la mercadería y el destino requieren el diseño de sistemas que brinden una buena amortiguación para evitar deterioros o pérdidas económicas durante su traslado.

Con el fin de mejorar la resistencia de los sistemas de suspensión de camiones, ferrocarriles y máquinas viales, especialistas del INTI asisten hace más de 15 años a una empresa cordobesa en el rediseño de autopartes. A través de un programa de simulación (software), estudian el producto y proponen mejoras en función a las necesidades de cada cliente.

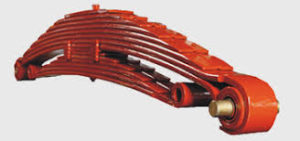

“Nos convocaron para evaluar el rendimiento de ballestas, un conjunto elástico compuesto de láminas de acero que se utiliza en sistemas de amortiguación de vehículos pesados”, explicó Pablo Martínez de INTI-Córdoba.

El especialista dijo que hicieron “un modelo 3D para analizar su desempeño utilizando un software de diseño de elementos finitos. Dibujamos la pieza, los apoyos a la tierra y las cargas, que se determinan de una norma, o de un estudio de la configuración del camión o del acoplado. Teniendo en cuenta las variables de peso, aceleración, frenada, o si una rueda agarra un pozo, pudimos determinan el estado de tensiones y deformaciones de la estructura y evaluar su resistencia”.

Alejandro Domínguez, del Centro de Córdoba, agregó que “como parte de la asistencia evaluamos la factibilidad y luego optimizamos el herramental para reemplazar un proceso de punzonado en caliente por el mismo proceso realizado en frío, eliminando el uso de un horno en la fabricación, lo que permitió ahorrar tanto energía como tiempos de proceso”.

Precisó que, mediante el programa de elementos finitos Abaqus, simularon el proceso de producción y lo mejoraron rediseñando las herramientas empleadas en la fabricación, que en su configuración inicial mostraban deficiencias.

“Hemos asistido a FAESA, realizando la ingeniería de la mayoría de sus productos, y de varios de sus procesos”, añadió el profesional, mientra que Roberto Cano de FAESA, al referirse al desarrollo de diez nuevos productos y la optimización de nuevos sistemas de productivos, celebró que “con la asistencia del INTI hemos logrado falla cero”.

Esta actividad se suma a la asistencia brindada por el INTI a las pymes nacionales con el propósito de potenciar su competitividad tanto a nivel local como global para favorecer el agregado de valor, la incorporación de innovación y diseño, la creación de empleo y el desarrollo de nuevos mercados.